【保存版】PLMシステム導入の手順とコスト最適化のベストプラクティス

皆様こんにちは。株式会社図研プリサイトの吉田と申します。

2010年にソリューションを提供し始めてから、早15年、PLMシステムを開発・販売している当社として、今回はPLMシステムの導入を検討し始めた方に向けた、PLM導入を成功させるための進め方について説明していきます。

- PLMシステムの導入を検討したいが、何から進めたら良いか分からない

- PLMシステム実装までのスケジュール感は?

このようなお悩みをお持ちの方の”第一歩”をお手伝いできれば嬉しいです。是非、最後までお付き合いください。

製造業における設計段階のコスト管理の課題

「製品のコストは設計段階で8割が決まる」

製造業において、設計段階でのコスト管理は競争力強化に直結するものですが、とは言え、難易度が高く実現のためのハードルは高いのが現実です。

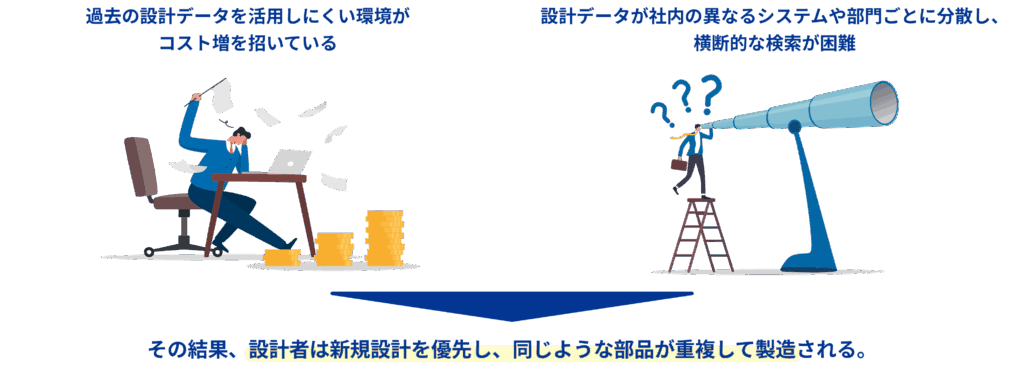

具体的には、過去の設計データの検索性が低く、再利用できないことで、部品を毎回新規設計してしまい、金型や治具作成を含む大きなコストが発生してしまう、設計時点でコストを可視化できず、結果として、過剰なスペック/コストの部品発注が発生してしまうなどの問題があります。

これらの課題を解決するためには、設計データの効率的な管理と再利用が不可欠です。例えば、過去の設計データを容易に検索できるシステムを導入することで、部品の再利用が促進され、コスト削減が可能になります。また、設計段階でのコスト可視化ツールを活用することで、過剰なスペックの部品発注を防ぎ、適切なコスト管理が実現できます。

PLMとは何か?

PLM ( Product Lifecycle Management ) とは、製品ライフサイクル全体における情報を一気通貫で管理・活用し、製品競争力を向上させる手法です。製品ライフサイクルの短縮が進む中、製品の各段階での情報共有や品質管理がさらに重要になってきており、PLMシステムに注目が集まっています。

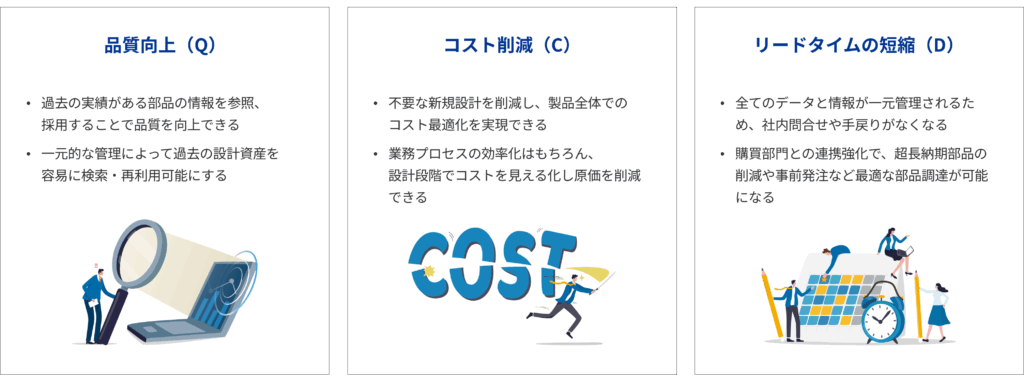

PLMシステムの導入により、設計から製造、販売、廃棄までの全ての段階で情報を一元管理することが可能となります。これにより、各部門間の連携が強化され、製品の品質向上や市場投入までの時間短縮が実現します。また、社内に散在する膨大な製品情報や帳票の検索、関係部門への問い合わせにかかる時間を削減することで、業務の効率化にも寄与します。さらには、QCDの他、Eも含めて環境負荷物質やCO2排出量の情報管理が容易になり、企業の環境対策にも貢献します。

PLMシステム導入の進め方

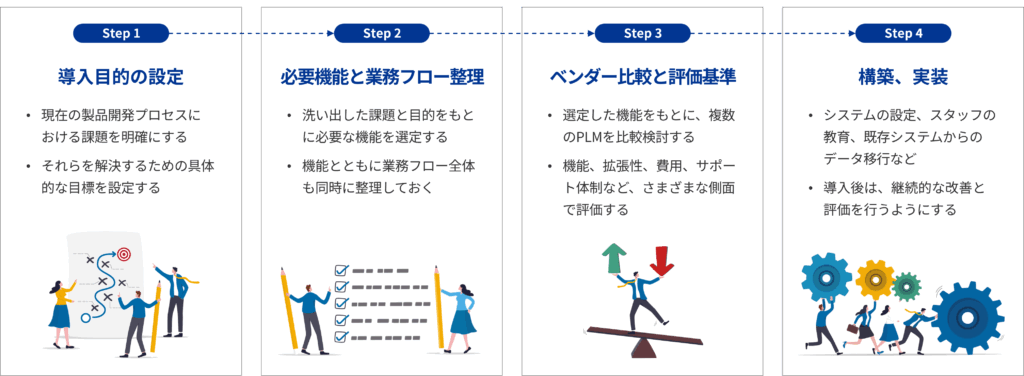

PLMシステムを効果的に活用するためには、業務プロセスの見直しと最適化が不可欠です。また、導入プロセスを正しく理解し、適切な計画を立てることが成功の鍵となります。

ここでは、PLMシステム導入を成功させるための具体的な進め方について説明していきます。

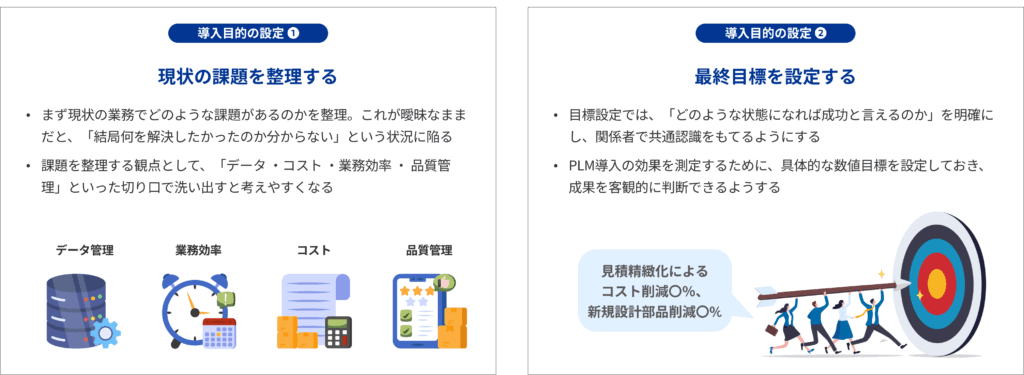

Step1. 導入目的の設定

「なんとなく必要そうだから導入する」という考えでは、最適なシステムを選定できず、現場での定着も進みません。そうならないために、まず初めに導入目的を明確にしておき、「なぜPLMシステムを導入するのか」「PLMシステムを導入することで何を達成したいのか」を具体的に定義します。PLMシステム導入は、多くの部門が関わるため、導入目的を見失わずに関係者全員と共有できるものが不可欠になります。

導入目的を設定する際には、企業の長期的な戦略や目標を考慮することが重要です。例えば、製品の品質向上や市場投入までの時間短縮、コスト削減など、具体的な目標を設定することで、導入後の効果を測定しやすくなります。また、関係者全員が導入目的を共有することで、プロジェクトの進行がスムーズになり、導入の成功率が高まります。

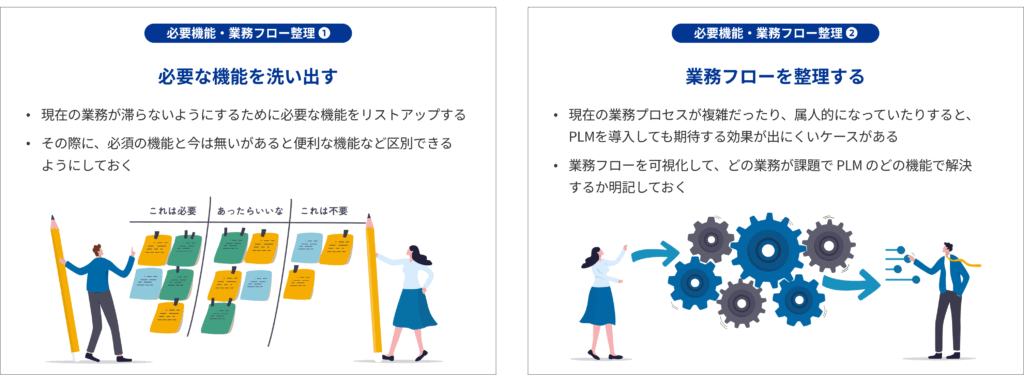

Step2. 必要機能と業務フロー整理

PLMシステムは企業ごとに求められる機能や業務プロセスが異なり、適切に整理しないと「せっかく費用と時間を費やして導入したのに使いこなせない」という状態に陥ってしまいます。そうならないためにも、導入前に「どの業務をどのように改善するのか?」を明確にし、それに必要な機能を定義することが重要です。

業務フローの整理には、現状の業務プロセスの分析が不可欠です。現状の業務プロセスを詳細に分析し、改善が必要なポイントを特定します。その上で、PLMシステムの導入によってどのように業務が改善されるのかを具体的に計画します。例えば、設計データの管理や共有、製品情報の検索、コスト管理など、具体的な機能を定義することで、導入後の効果を最大化することができます。

Step3. ベンダー比較と評価基準

導入目的を明確にし、必要な機能や業務フローを整理したら、最適なベンダーの選定が次のステップになります。

適切なベンダーを選定できなければ、導入はおろか、最悪システム自体が立ち上がらないという事態も起こり得ます。どのような観点でベンダーを評価するのか?といった選定時に重要なポイントについて解説します。

参考| ROI について

ROI ( Return on Investment:投資対効果 ) の観点で、投資回収する期間や導入効果を確認しておきましょう。作業効率改善 ( 削減工数×人件費 ) 以外の観点も入れられるとなお良いでしょう。

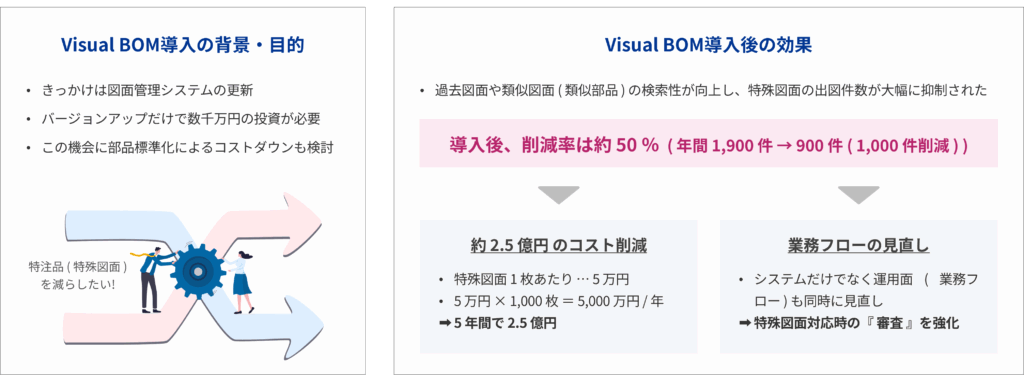

下記は、過去の図面を活用することで、特注品を減らし、コストダウンを実現した例をご紹介しています。

その他、代表的な導入効果をいくつかご紹介します。

- 作業効率改善: PLMシステム導入によって削減される工数や人件費を評価します。具体的な数値を算出することで、導入効果を明確にします。

- コスト削減: 過去の図面を活用することで、特注品を減らし、コストダウンを実現した例をご紹介します。例えば、ある企業では、過去の設計データを再利用することで、新規設計にかかる時間とコストを大幅に削減しました。このように、PLMシステムの導入によって具体的なコスト削減効果を得ることができます。

- 品質向上: PLMシステムを導入することで、製品の品質管理が強化され、不良品の発生率が低減します。例えば、設計段階でのエラーを早期に発見し、修正することで、製造段階での不良品発生を防ぐことができます。

- 市場投入までの時間短縮: PLMシステムの導入により、製品開発プロセスが効率化され、市場投入までの時間が短縮されます。例えば、設計データの共有やコラボレーションがスムーズに行われることで、開発期間が短縮され、競争力が向上します。

このように、導入効果を成果と費用対効果の両側面で検証できることが重要になります。

Step4. 実装

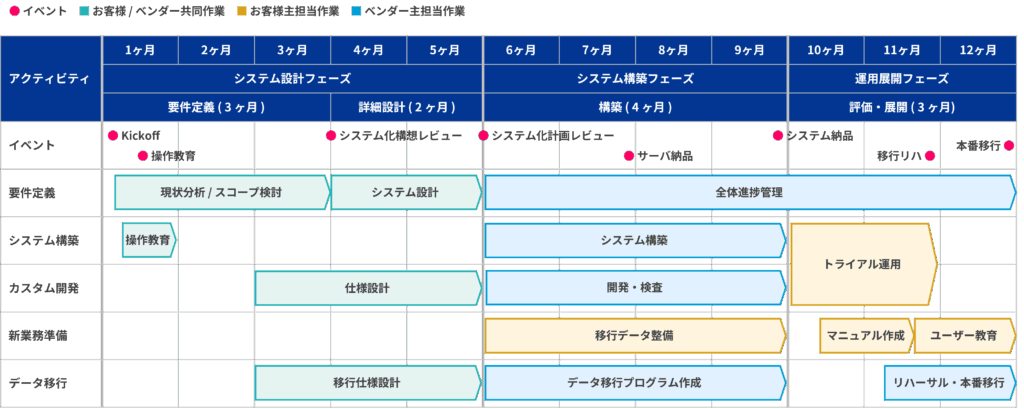

要件定義から実装までのステップやスケジュールは下記サンプルスケジュールをご参照ください。

なお、実際の構築スケジュールについては、並行稼働するプロジェクトなどのスケジュールを考慮してご提案いたします。

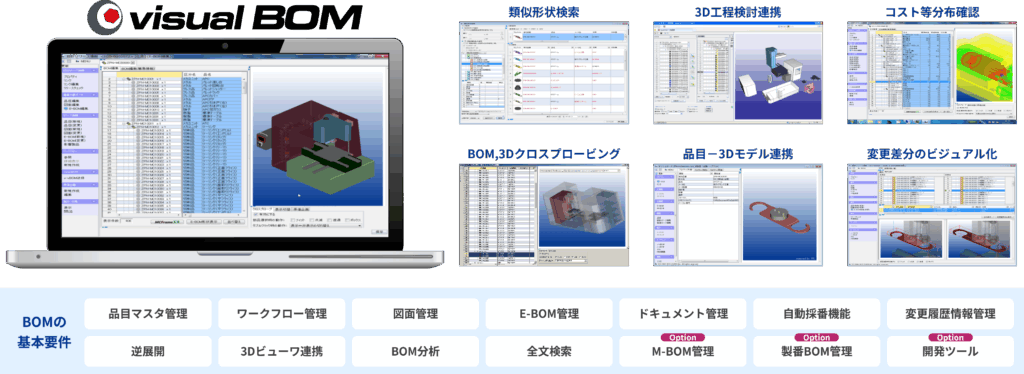

当社製品、Visual BOMのご紹介

Visual BOM は、設計の成果物である図面とBOMに、CADを持たない部門でも扱うことができる、超軽量な3Dデータを加えて管理する特許取得技術により、組織の壁、知識の壁、言葉の壁を越えた情報共有とデータ活用を実現する「これから」 のPLMソリューションです。

CADデータから変換したXVLファイルを登録するだけで、3D形状付きのBOMを自動で生成できます。これにより部品表の登録にかかる工数を大幅に削減できます。また、BOMシステムならではの集計や逆展開機能に、類似形状検索やビジュアライゼーションといった3Dを活用する機能を組み合わせて、コストダウンや部品標準化の検討業務を強力に支援します。

Visual BOMの強み

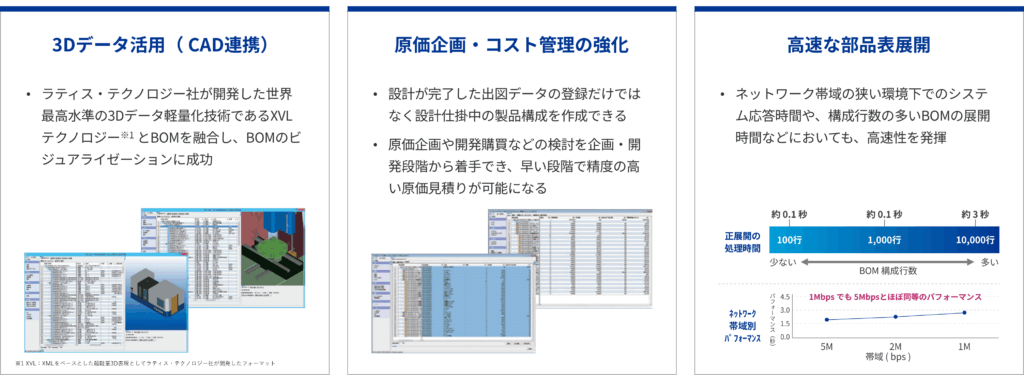

当社は、ラティス・テクノロジー社が開発した世界最高水準の3Dデータ軽量化技術であるXVLテクノロジー※1とBOMを融合し、BOMのビジュアライゼーションに成功しました。BOMと3D形状の双方向ハイライト表示(クロスプロービング)や、3D形状による類似部品の検索など、3Dデータを活用した様々な独自機能は、特許技術※2として認められています。

Visual BOMでは、設計仕掛段階の製品構成を関係する部門と共有できるため、コンカレントエンジニアリングによるコストダウンが可能になります。コスト情報のみを表示できるビュー機能、実績コストを考慮できる集計機能、コストごとに3D形状を色分けする機能、3D形状から類似部品を検索する機能により、高コスト部品の迅速な洗い出しや、代替部品検討を強力に支援します。

導入事例①

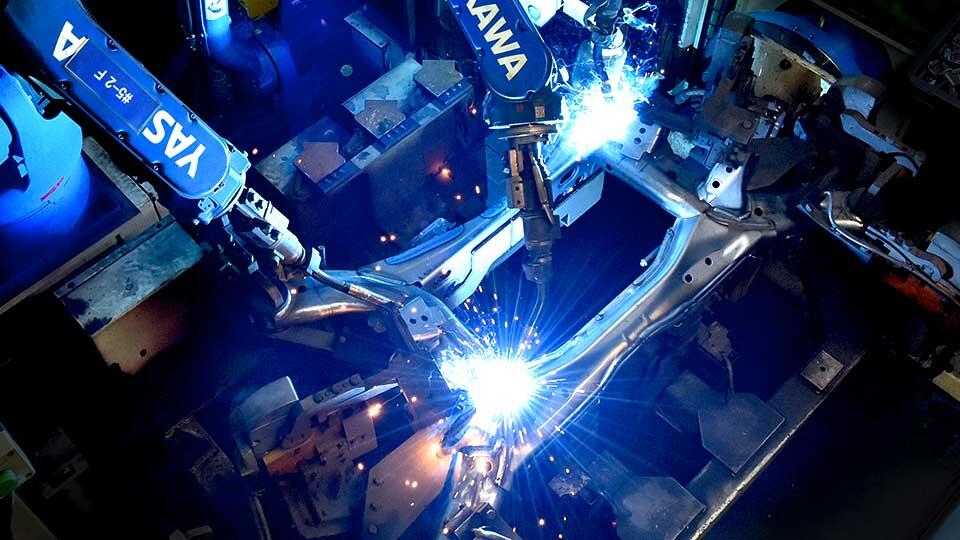

東亜工業株式会社様(自動車部品メーカー)

課題

- 設計情報や工程計画情報が各部門でバラバラに管理されていたため、必要な情報を探すのに時間がかかっていた

- コスト情報も分散していたことで、正確な原価の把握が難しく開発初期段階での適切なコスト管理が難しくなっていた

成果

- BOMと図面を統合管理できるようになり、必要な情報をすぐに検索できる

- 部品情報のデータ化、図面情報の視覚的な管理によって部門間の情報共有がスムーズになった

導入事例②

株式会社岡本工作機械製作所(工作機械メーカー)

課題

- 各機種の部品表を共有しておらず、図面を探すよりも新たに作図した方が早いという文化

- 部品表に相当する情報をCADデータに登録しているにも関わらず、Excelを作成しなければいけないという無駄が発生していた

成果

- 製品を横断した部品情報の共有ができ、流用したいときにすぐに確認できる

- 一つひとつ手打ちで作成していたExcelが、ボタン一つで出力できるようになった。また、自社のExcelフォーマットで出力できる

導入事例③

株式会社河合楽器製作所様(楽器メーカー)

課題

- 図面や部品表を紙で管理していたため、目的の図面を探すのに多くの時間を要していた

- 紙図面のPDF化を進めるが、検索性が悪く、設計部門への問い合わせが来ていた

成果

- 目的の図面を探す時間が、体感で 10 分の 1 くらいになった

- 独力で図面検索できるようになった現場の方が増えたため、設計部門への問い合わせが格段に減少した

終わりに

以上、いかがでしたでしょうか。もちろん、上記は一般的な進め方にはなりますので、お客様の状況に応じて都度最適な進め方をご提案させていただきます。

どのようにVisual BOMを役立てていただけるのか詳しいご説明や簡易のデモはもちろん、実際にCADのデータをお預かりして行うベンチマークデモも無償で行っておりますので、ぜひお気軽にお問い合わせください!

最後まで、お付き合いいただきありがとうございました。引き続き、どうぞよろしくお願いいたします。