「設計が終わるまでは誰にも見えない」本当の原価

「当社では、新製品の開発時にはDR1からDR5と呼ばれる、5段階のデザインレビューがあります。設計序盤のDR1、DR2、いわゆる企画・構想の段階では、他の部門の人はもちろん、設計している本人にも本当の原価はわかっていません。詳細設計段階のDR3で、ようやくCAD上で形になって原価が見えてくるようになります。ただ、この段階の終盤になると原価の85%は決まってしまうといわれているので後戻りが困難な状況になってしまいます」

「開発担当者もコストを抑える重要性は理解していますので、設計しながらも原価は意識しています。しかし、原価計算には大変な時間と労力がかかるため、同じ時間を使うのなら、より良い製品を開発するための“設計”業務に時間を使いたいと思うようになってしまいます」

このように、企画、設計段階における原価乖離のしわよせは、次の生産フェーズである部品の調達に影響が出てくるという。同本部内で、直接部品調達に携わる生産一部 購買課の赤星誠司氏は、この状況を振り返り次のように語る。

このような状況を打開するために、ローレルバンクマシンでは企画の段階から正確な原価を把握するためのコストシミュレーション構築プロジェクトを立ち上げることとなった。

「コストをもっと早い段階から見えるようにできれば、後工程が楽になり、今より前向きなコスト交渉ができるのではないかと考えたのです」(赤星氏)

二人三脚で構築したコストシミュレーションシステム

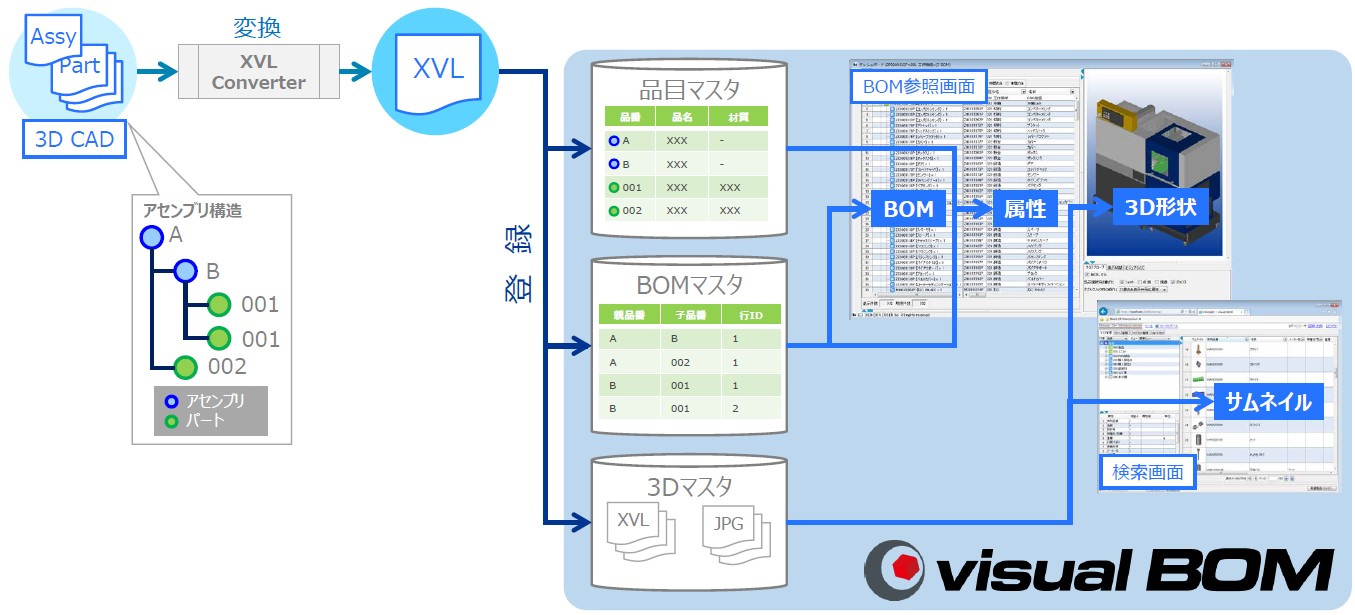

ローレルバンクマシンでは、コストシミュレーション構築プロジェクトの検討以前よりVisual BOMを利用していたが、その採用理由について宮崎氏は次のように語る。

「Visual BOM導入以前に使用していたシステムは、BOM構成を設計か生産のどちらかに合わせるしかなく、両方に適した構成にすることができませんでした。また、情報を共有しやすくするためにデジタルモックアップの利用を検討しており、設計と生産の垣根を越えて社内の全員が利用できるようにしたかったのです。こうした時に、図研プリサイトさんが開催していたPLMに関するセミナーでVisual BOMの存在を知りました。ものづくりにまつわるあらゆる情報(「さがす」「つくる」「評価する」「伝える」)を、迅速かつ正確に、部門を超えて、連携・活用できることで、全社的な業務改善が実現できると思ったのです」

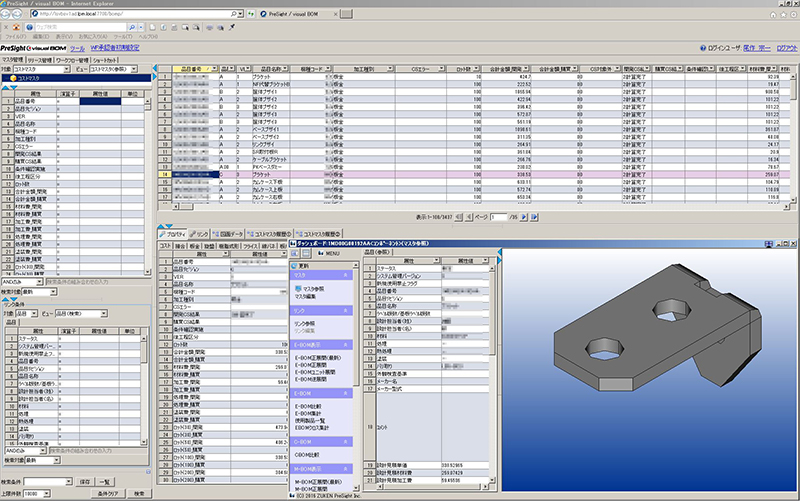

なお、今回のコストシミュレーション構築は、ローレルバンクマシンはもちろん、図研プリサイトにとっても初めての試みであったという。そのため、要件定義には1年をかけ、システム構築にはさらに1年半の時間をかけた。そして2018年の5月、念願のコストシミュレーションシステムが稼働することとなる。

「私どもは決して稼動までに時間を要したとは思っていません。使い勝手の悪いシステムでは意味がありませんから、図研プリサイトさん、そしてベンダーである大塚商会さんと、毎月打ち合わせをし、作業の方針についてじっくりと検討しました。おかげで導入してからも大きなトラブルなく順調に稼動しています」(尾作氏)

原価計算の自動化で現場負担を大幅に軽減

「開発担当者によっては担当ユニットの部品点数が1,000点を超えるものもあります。それを一つひとつ計算していくとなると大変な時間と労力がかかります。しかし、CADファイルの保存で自動的に原価が計算されるのなら、開発担当者も詳細設計を進める中で日々、原価を意識できるようになります。結果、DR3段階における計画原価との乖離もほとんどなくなってきています」(関根氏)

さらに、コストシミュレーション導入による効果は原価把握によるコスト削減だけにとどまらない。尾作氏の試算によると、開発担当者1名が従来の原価計算にかかっていた時間のうち、最大で1ヶ月分に相当する作業工数の削減につながっており、生産性向上にも貢献しているという。

なお、ローレルバンクマシンでは、今後さらにコストシミュレーションの実施範囲を広げていく計画とのことだ。「このシステムは、まだまだ始まったばかりのものです。次は組み立て系への導入も検討しています。そのためにも、図研プリサイトさんとは、これからも長いお付き合いになると思いますので、ぜひご協力をいただきたいと思います」(宮崎氏)