大手ピアノ・楽器メーカーのPLM導入事例

株式会社河合楽器製作所

同社の最高級グランドピアノシリーズ「Shigeru Kawai」は、伝統と革新の融合から生まれ、世界的なピアノコンクールで多くのコンテスタントから支持を受けている。また、ピアノ製造に必要な技術を源流として、電子楽器やその他楽器の製造、音楽教室をはじめとした教育関連事業、金属事業、塗装事業、音響事業、情報関連事業など、多岐にわたる事業を展開している。

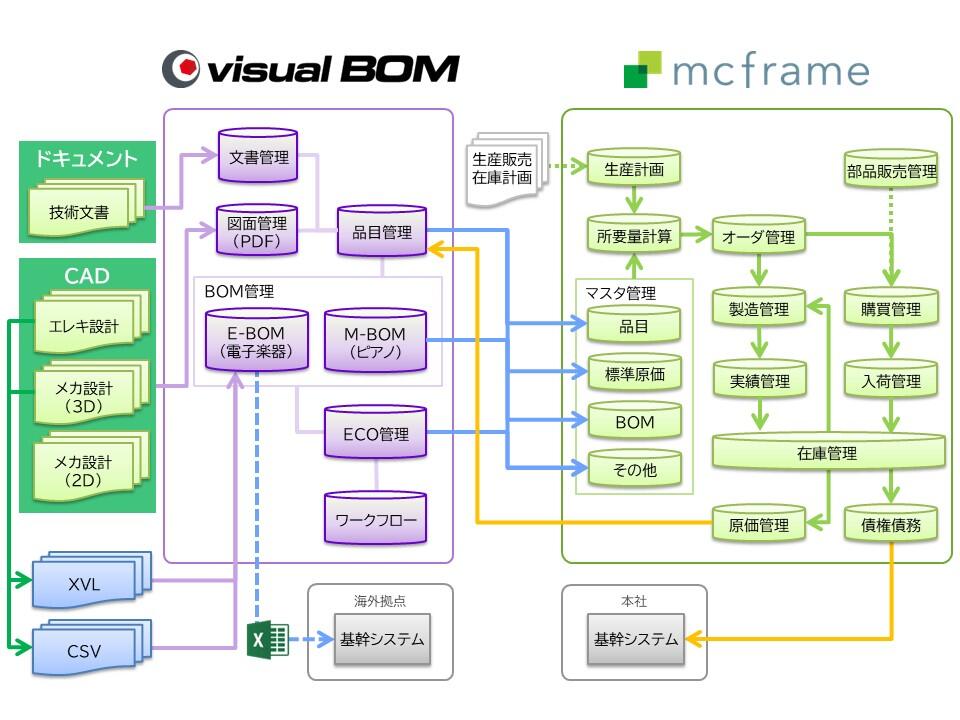

そんな同社は、レガシーシステムのリプレースに端を発し、設計・製造現場の業務課題を解決するプラットフォームとして、2018年3月に「mcframe PLM(Visual BOM)」を導入した。今回、同社ピアノ事業部 原価管理室 システムグループの方々にインタビューを行い、導入前に抱えていた課題や導入後の効果について詳しくお話を伺った。

お客様の企業プロフィール

- 会社名

- 株式会社河合楽器製作所

- 本社

- 静岡県浜松市中区寺島町200番地

- 工場

- 竜洋工場:静岡県磐田市飛平松252

- 設立

- 1951年5月15日(昭和26年)

- 社員数

- 連結 3,003名/単体 1,292名

- 事業内容

楽器の製造仕入並びに販売<br />音楽教室・体育教室の運営<br />金属加工品及び木工加工品の製造仕入並びに販売

お話を伺った方

-

ピアノ事業部 原価管理室 グループ長

野口 敦 様

-

ピアノ事業部 原価管理室 システムグループ 主務

新妻 妙子 様

-

ピアノ事業部 原価管理室 システムグループ

横井 聡 様

-

ピアノ事業部 原価管理室 システムグループ

廣岡 茂範 様

2023年03月27日

採用いただいたソリューション

モノづくりを強力に支援する

PLMソリューション

基幹システムのリプレースを機に、設計現場の課題解決を検討

新システムに求めた要件の1つは、部品共通化の検討ができることだ。同社のピアノ製造は、多品種少量生産が特徴だ。コンサートホールで使用されるグランドピアノ、家庭用として普及しているアップライトピアノ、電気信号を変換して音を奏でる電子ピアノなど、その機種やラインナップは多岐に渡る。廣岡氏は「(多品種化の進展に伴い)キャビネットやケースなど、ピアノを構成するユニットの図面が膨れ上がってしまい、部品の共通化を進めて図面(重複部品)を減らし、QCDの向上を図りたかった」と、当時の考えを話してくれた。

廣岡 茂範 氏

時を同じくして、同社では紙図面のPDF化を進めており、全体の8割以上はPDF化が完了していたのだが、PDFを管理していたシステムの検索性が悪く、社内の運用にほとんど乗らなかったという。野口氏曰く、「工場の方達が自力で目的の図面を見つけるのが難しく、結果として設計部門に問い合わせがあり、その対応工数が設計業務全体の2~3割を占めていた」とのことだ。

こうした課題を解決すべく、同社では、設計、生産、購買、情報システムなど、部門を横断してメンバーを集めたプロジェクトを立ち上げ、慎重に検討を重ねた結果、2018年3月にVisual BOMの採用を決定した。

野口 敦 氏

専門性の高い業務のIT化により、ノウハウの伝承を実現!

「当社では、部品表の子から親へ材料費と加工費を積み上げてコストを計算するのですが、中間品に該当する部品は材料費を加味しません。これらの部品に原価計算対象外フラグを登録する作業が大変でした」(横井氏)

従来は設計担当者が中間品か否かを頭で判断して計算していた。設計に関わっていなかった横井氏は判断がつかなかったため、同グループの野口氏や新妻氏にサポートしてもらいながら作業を進めたとのことだ。システムを稼働した現在、誤りのあった部分は適宜修正しながら運用を進めている。

横井 聡 氏

当初は塗料計算のロジックについて「さっぱり分からなかった」と話す新妻氏だが、無事カスタムプログラムを完成させた現在、塗料計算のノウハウを同社に残すことができたかの問いに、自信をもってYESと答えてくれた。

新妻 妙子 氏

検索時間が従来の10分の1に! 圧倒的な業務改善を達成!

図面の検索性については、野口氏曰く「目的の図面を探す時間は、体感で10分の1くらいになったと思います。また、独力で図面検索できるようになった現場の方が増えたため、設計部門への問い合わせが格段に減りました」とのことだ。

また、導入前は課題認識がなかったものの、ワークフロー機能による書類の電子回覧によって、承認まで1カ月かかっていた回覧が数日で完了するようになったという副次的効果も生まれている。原価管理室が目指す見積原価計算の実現、SCMとの連携、3Dデータの活用など、道半ばの部分はまだあるものの、Visual BOMは確実に同社の業務改善に貢献している。

「図面や部品表をタブレットで参照できるようにしてほしいです。番号を入力したら図面がすぐ見られるような、シンプルで直感的に操作できるビュワーがあれば、現場での活用が更に広がります」(横井氏)