FMEA

FMEA (英:Failure Mode and Effects Analysis)とは、製品の故障やトラブルを未然に防ぐための解析手法です。日本語では「故障モード影響解析」と呼ばれます。製品開発プロセスの設計段階において起こり得る故障モード(断線、欠損、摩耗など、製品に不具合をもたらす原因)を予測して、早い段階で講じるべき対策を検討する手法です。

1950年代初期、ジェット機メーカーの米国グラマン社が航空機事故を防ぐために採用したのが始まりとされています。日本産業規格(JIS)において、FMEAは「設計の不完全や潜在的な欠点を見出すために構成要素の故障モードとその上位アイテムへの影響を解析する技法」と定義されています。

FMEAで評価する項目

FMEAは大別して「設計FMEA」と「工程FMEA」の2種類があります。

設計FMEAは、製品の設計段階での潜在的な欠陥やリスクを特定し、修正するための手法です。製品の構成要素である部品を対象として故障モードを抽出します。一方、工程FMEAは、製品の開発や製造工程にFMEAの手法を応用し、生産上の問題を予防するための手法です。部品以外の構成要素も含めて故障モードを抽出します。

どちらのFMEAも、各種評価項目を列とする表(評価フォーマット)を用意してすすめることが一般的です。設計FMEAの評価項目とフォーマットの例は次の通りです。

- 部品

FMEA分析の対象となる部品を記入します。部位や機能の単位で記入することもあります。 - 故障モード

製品に不具合をもたらす原因について、製品の部品単位で過不足なく記入します。 - 影響

故障モードによって生じる影響を記入します。製造工程への影響とお客様への影響を分けて記入することもあります。 - 故障の原因

故障モードが発生する理由や要因を記入します。 - 影響度

故障モードによって生じる影響の深刻さについて基準を定め、評価に基づいて数値を記入します。 - 発生頻度

故障モードが発生する頻度について基準を定め、評価に基づいて数値を記入します。 - 検出難易度

故障モードが発生した際にどの程度検出されるかについて基準を定め、評価に基づいて数値を記入します。 - 優先度

リスク対処の優先度を記載します。致命度や「RPN(英:Risk Priority Number)」とも呼ばれ、「RPN =影響度 × 発生頻度 × 検出難易度」という計算式で求められます。 - 対策

故障モードへの対策を可能な限り具体的に記入します。

設計FMEAの評価フォーマットの例

FMEAとFTAの関係

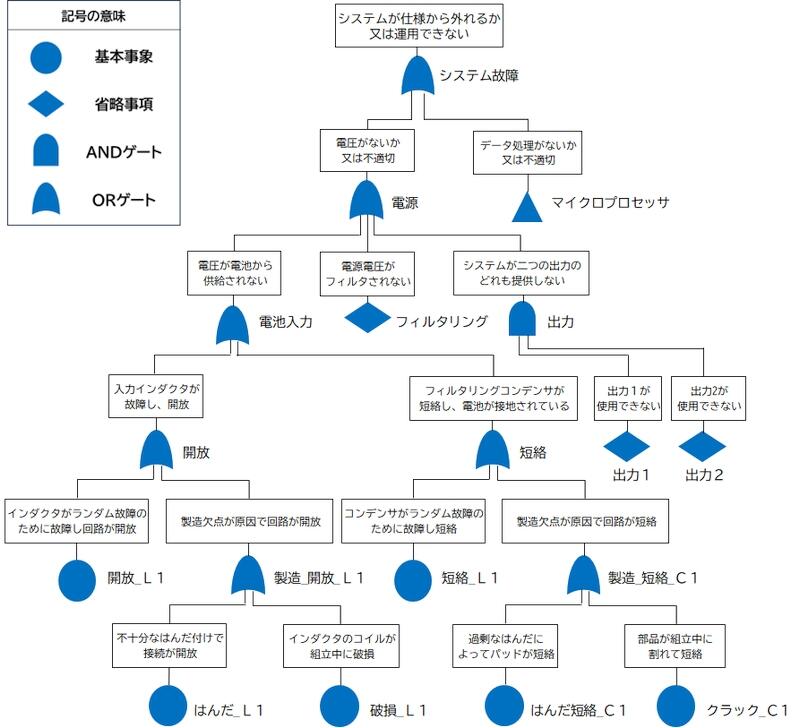

FMEAとは別の解析手法として「FTA(英:Fault Tree Analysis)」があります。FTAは日本語で「故障の木解析」とも呼ばれ、製品の故障やトラブルを予め想定して、その原因を突き止める解析手法です。発生してはならない故障と、その要因の因果関係をツリー状にした「FT図(英:Fault Tree Diagram)」を作成し、発生確率の大きな不具合の要因を洗い出して、未然の改善に役立てます。

FT図の例

FMEAとFTAの関係性として、FMEAはボトムアップ方式の手法(故障モードから想定外の故障を洗い出す)に対し、FTAはトップダウン方式の手法(起こりうる故障を想定して発生原因を解析する)となります。出発点は異なりますが、FMEAとFTAはそれぞれ過去のトラブルや故障事例から学び、未然防止をすることを目的とした相補的な関係にあります。両者は組み合わせて実施することでより精度の高い解析を行うことが可能です。

FMEAをより効果的に実施するためには、蓄積したデータを活用することが不可欠です。例えば、過去の不具合やトラブル情報が活用できれば、故障モードの充実化が図れます。

参考文献

- 永原賢造,村上義司.「改訂版 品質保証部」.日本能率協会マネジメントセンター,2010(参照 2023-09-12)

- JISC5750-4-4.「ディペンダビリティ マネジメント− 第4-4部:システム信頼性のための解析技法− 故障の木解析(FTA)」.日本産業規格,2011(参照 2023-09-13)