【初心者向けPLMコラム】これだけ知っていればOK!PLMで出来ること3選

皆様こんにちは!図研プリサイトの岡本です。

新年度が始まり早一か月が経ちました。

皆様も少しだけ落ち着いた頃かと思い、今回こちらのテーマでコラムを執筆しようと思い立った次第でございます。

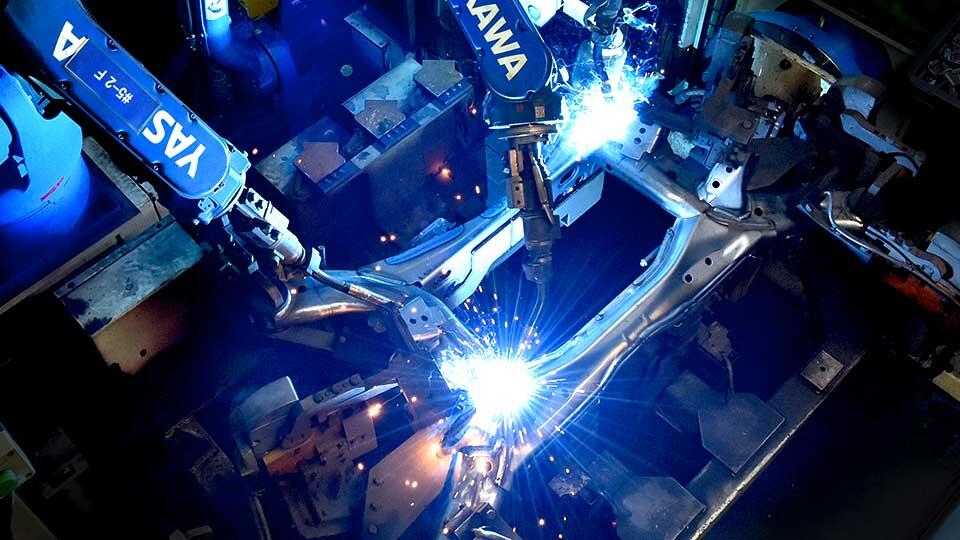

私は図研プリサイトに入社する前はホテルや化学メーカ等に属しており、

組立型製造業の皆様とお会いする機会はほとんどなく、実際のモノづくりの現場も見たことがありませんでした。

もちろん「PLM」なんて単語は聞いたこともありません。

イメージもつかなければ、どこの誰がどんな風に何に使うのかもさっぱりな状況だったことを覚えています。

1年以上かけてお客様から色々お話をお伺いしたり、実際に要件定義から案件にアサインして頂いたりと、

必死にPLMに向き合ってきたおかげでそれなりに知識は身に付いてきました。

しかし、だからこそ余計に思います。

PLMは出来ることが多いからこそ、何から調べたらいいか分からないのでは?と…。(私はそうでした)

たくさん勉強してもなお奥深いPLM、今回は使い慣れているプロの設計者の方や管理者の方の目線ではなく、

異業種からきてPLMについて関わるようになってようやく1年経過した程度の

元ド初心者目線だからこそ書けることや需要もあるのではないかと思いこのようなテーマに決めました。

産毛が生えた程度の初心者と一緒に、PLMの世界を少し覗き見てみませんか?

なお「部品表」「設計変更」といった用語に関しての解説はございませんので

良ければこちらは弊社HPの用語集をご覧ください。(50音索引が出来ます)

PLMってそもそも何?

いまさらですが、そもそもPLMという単語自体聞いたことはありますか?

PLMとはProduct Lifecycle Managementの略で、

その名称の通り「製品ライフサイクルの情報を管理する仕組みや手法」のことを言います。

またBOMとはBill Of Materialの略で、いわゆる部品表のことを指します。

この製品のライフサイクルとは企画・開発から製造、保守・廃棄まで、

つまり製品が生まれてから廃棄されるまでの一連の流れを指します。

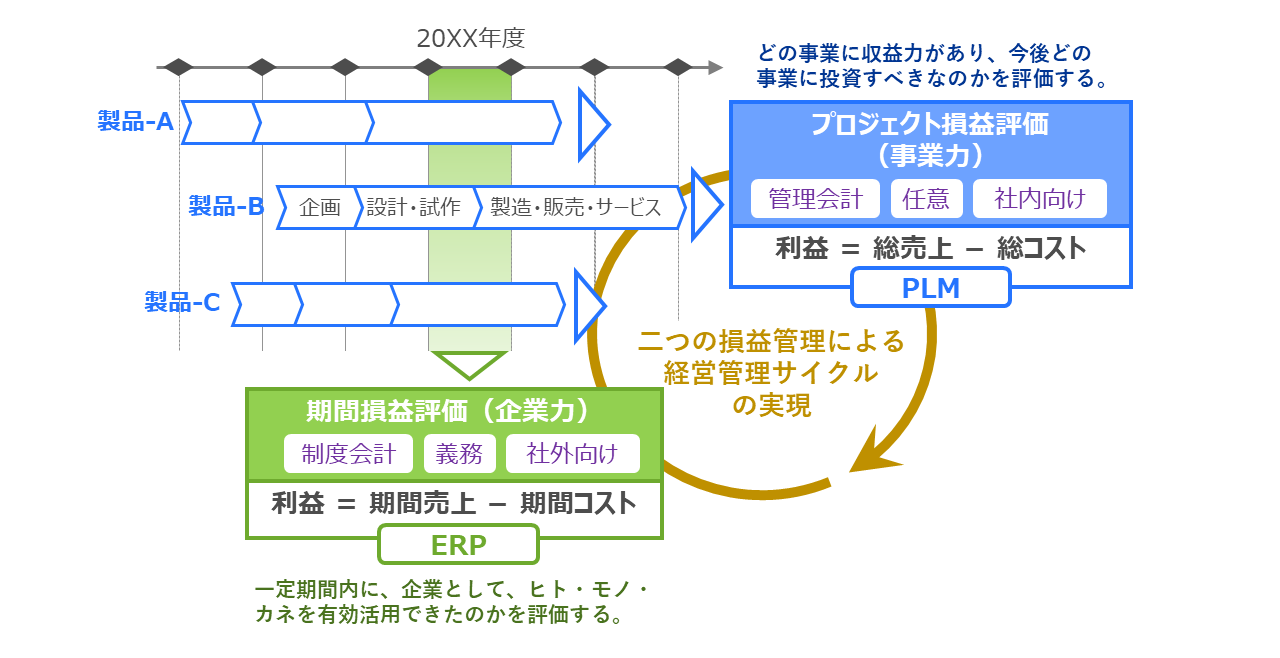

お恥ずかしながら、私はド初心者の頃に見た上記の画像が難しくて理解できませんでした。

(弊社HPのこちらの記事に記載の画像です)

上記画像を一目で理解できる方は、もう既に初心者ではないor経営者目線に近い立場なのではないでしょうか?

何かもっと分かりやすい画像を作れないかと思ったのですが色々と技量不足で作れませんでしたので、

私が日々お客様とお話する中でよく聞く悩み事をPLMでならどう解決できるのか?

また、PLMで何を解決したいと思っている方が多いのか?を書き出してみようと思います。

再度繰り返しになりますが、本コラムは「元PLMド初心者による現PLMド初心者の為のPLMコラム」です。

そのため経営者目線に絡んだ説明や深く突っ込んだ解説等はなく

「PLMは何が出来るのか?」「多くの設計者はこんなことで悩んでいる!」

この2点程度に収めておりますことをご承知おきください。

PLMって何ができるの?

弊社の資料請求をしてくださる方やウェビナーにご参加してくださる方の割合として比較的多いのがこういった方々です。

「情報収集」にチェックを入れていた為お話をお伺いしてみると、

「社内でPLM検討の話が持ち上がったけれども、どんなものがあるのか、何が出来るのか全然分からないので勉強したくて…」

といったお声を多く頂戴します。

そのため挙げ出したらキリがないのですが、敢えてここは3つに絞ってPLMの特徴を説明します!

■部品表だけではなく部品自体の管理や検索もできる!

■ワークフロー機能により設計変更にまつわる回覧&承認だけではなく変更履歴も管理できる!

■設計資料が同一システム内に貯まり、かつ作成者も分かるので流用設計に役立つ!

しかしこれだけ言われても「で、これが出来ると実際何がどうなるの?」と思いませんか?

Excelで部品表の作成や管理を行っているお客様が多いので、こんなことをよく聞きます。

・設変を繰り返しているとどれが最新版か分からなくなることがある

・設計者によって格納先や体裁が違いすぎて統一感がない

・設変したは良いけど、誰が何のために変更依頼を出して設変を行ったのか分からないものがある

・流用設計がしたくても設計者本人以外には中身がよく分からないものになっていて触れられない

・使われている部品がEOL(End of Life:サポート終了)になった際の修正や反映が大変

・多品種少量生産や豊富な製品ラインナップにより設計開発に関わる資料が把握しきれない

共感できた方もいらっしゃるかもしれません。

実は「統一された形式であること」「共有化」「見える化」「最新化」がとても大切なのですね。

上記を踏まえてみると

①一目瞭然で誰が見ても理解できる状態になっている

②経緯も踏まえて管理することが重要

③常に最新の状態を保つこと

この3つが特に大切であることが分かります。

例えば製品において、どうしてその製品を開発・製造するに至り、

どのような結果(売上や反省点等)を残したのか、

全体を把握しておくことで次の設計開発に繋げやすいのは当然ですね。

それでは、お客様の悩みと解決策が分かったところで、

先ほど挙げたPLM3つの特徴である1つ目を詳しく見ていきましょう。

悩みも分かっていて解決法も分かっているのであれば、

あとは「それをどうやって実現するか?」だけです!(これが大変なのですが)

Ⅰ 部品表だけではなく部品自体の管理や検索もできる!

お客様にご質問やご要望を頂くことが多い機能No.1と言っても過言ではないのはこちら!

「部品の検索も出来たりするのですか?」

結論、できます!

一般的な検索方法としてメジャーなのは、名称や部品番号などシンプルに部品情報で検索をかける方法です。

もちろん部品表の逆引きもできるので「この部品が使われている製品が知りたい」といったことも楽々調べられます。

加えて弊社Visual BOMには特徴的な機能として、類似形状部品の検索機能も搭載しています。

またこういった部品検索だけではなく、誰が見ても分かりやすいような管理も可能です。

部品に持たせる属性情報(メーカ名、重さ、サイズ、スペック、材質など部品の情報を入れることが出来る項目)も様々なので、

例えば「この部品は電子回路に使うから定格電圧を入れたいな」といった要望があった際も叶えられます。

この検索がスムーズにいくとどんなメリットがあるのかというと、

社内にある部品を簡単に把握できることにより、似たような部品を何種類も購入してしまうということを防ぐことが出来ます。

似たような部品をいくつも持ってしまうと、製品を作る際

「このロットまでは部品Aを使って、このロットから部品Bを使って…」といったややこしい事態に繋がったりもします。

PLMを用いて部品の標準化を進めればこんなメリットもあります。

・品質面で実績のある部品を採用することにより、品質維持およびリードタイム削減に繋がる

・集中購買によって調達部品のコストが安くなる

(内製部品の場合は段取り替えが減るため、調達部品と同様にコストが安くなる)

・調達業務のQCD(品質・コスト・納期)の効率化ができる

・部品管理がしやすくなる

・廃棄ロス削減

設計者にとっても管理側にとっても良いことが多いですよね。

さて、部品管理についてご説明したところで1つクイズです。

もしPLMと基幹システムなどで管理している原価情報を連携し、

部品属性として「原価」を持たせた上で部品表(BOM)を作成するとどうなるでしょうか?

…その通りです!

完成時には原価見積が完成しているといった、設計段階でのコスト意識の向上に繋げることも可能です。

実はこの設計者に設計段階でコスト意識を持ってほしいというご希望も、生産・製造部門や管理部門の方から伺うことが多いのです。

製品の設計と部品表が完成したので図番を発行、いざ作ってみようとしたものの、

作れば作るほど赤字orほとんど利益が出ないことが判明してオジャンになった…というお悩みは少なくありません。

部品の検索と管理、普通に出来て当然のことのように思えて実は奥深いと思いませんか?

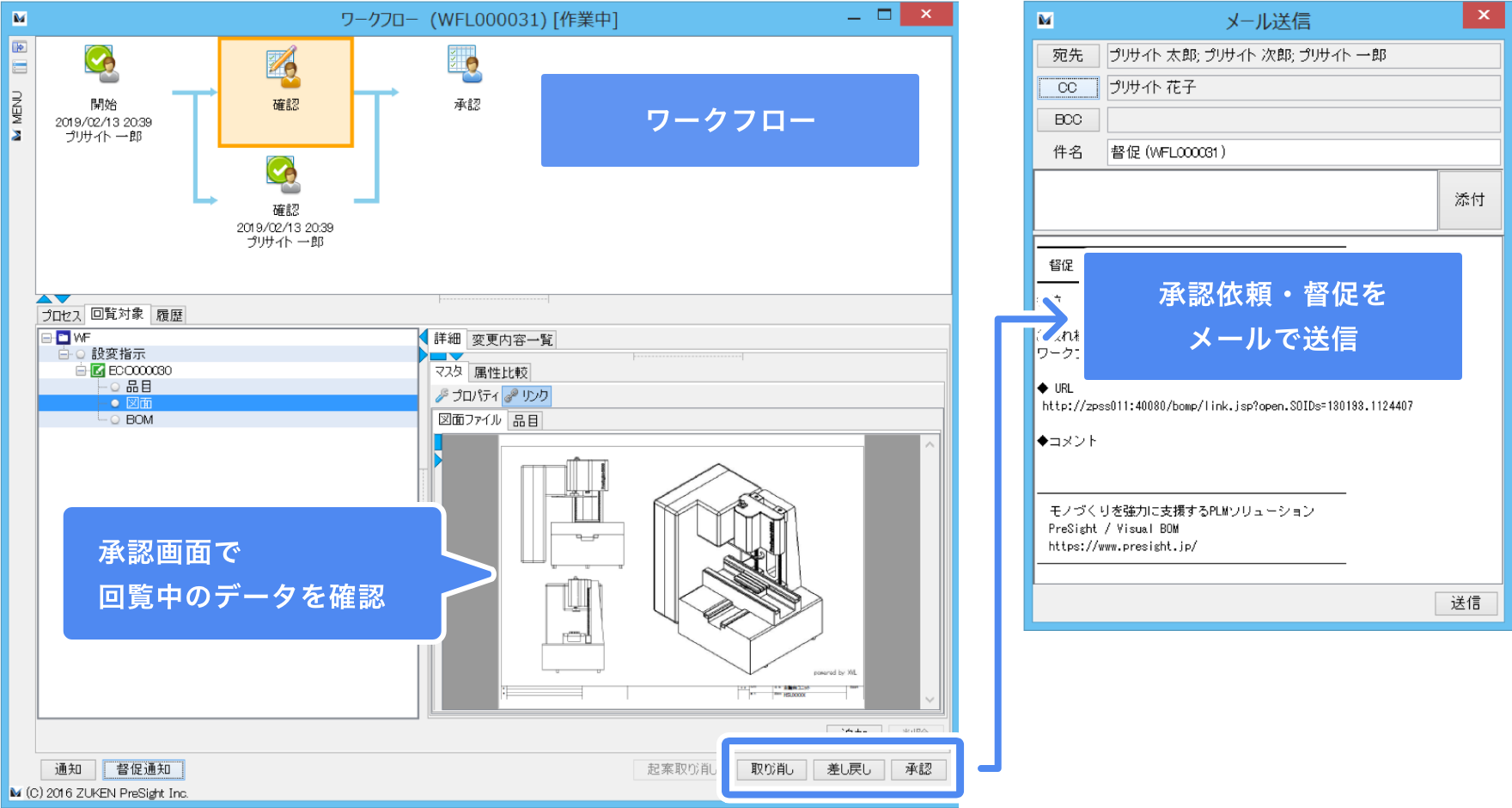

Ⅱ ワークフロー機能により設計変更にまつわる回覧&承認だけではなく変更履歴も管理できる!

市販のPLMには大抵ワークフロー機能が標準搭載されております。

(その中でも弊社のワークフロー機能はUIをお褒め頂くことが多いので、下の画像で「どんなもんか」と見てみてください!)

私が以前所属していた会社ではワークフローが全て紙ベースで回っていたため、

紙にハンコを押して目当ての人を社内でなんとか捕まえて確認してもらってはまたハンコを押して…と

さながらバケツリレーの如くワークフローが回っておりました。

そのため稟議書等にミスがあった場合は紙の再印刷から始まり、またハンコをもらい直し、

足繫く通って担当者を捕まえるという鬼のような効率の悪さにほぼ毎月苦しむ課長たち…。

そのうえ紙ベースなので、その物品がどのような経緯で購入することになり、

何に使うのか、どこから買うのか、結果はどうなったのか…後で確認したければ複数枚の紙を確認しなくてはいけませんでした。

お客様からよく聞くのは「誤字脱字レベルでの再回覧が多くしんどい」という内容。

設計に関する仕様書やお客様向けの説明書にたった1文字誤字脱字や誤植があっただけで

関連部署全ての役職者にワークフロー回覧をお願いしなくてはならない担当者の気持ちを考えてもしんどくなります。

ただ誤字脱字や誤植の修正だけといっても、仕様書に変更があったのは事実。

正式登録後であれば履歴管理として何の記録もせずしれっと書き換えてしまうのはよくないだろうなと初心者ながら感じましたが、

そういった時にシステムでワークフロー回覧&承認を行う強みが出てきます。

このように、承認画面で何が回覧中なのかも一画面で把握できます。

承認依頼や督促通知機能もあり、メールと連携させることができます。

「誰がどこで止めているのか」が一目瞭然なのも強みですね。

(紙ベースだとまるで分かりません)

「誤字脱字レベルであれば担当者承認とする」「誤字脱字レベルでも関連部署全てに回す」等の規定は会社によって様々ですが、

変更履歴をシステムに残しつつ全てオンライン上で完結できるのは、

今後のために業務スピード自体の向上にも一役を買ってくれると思います。

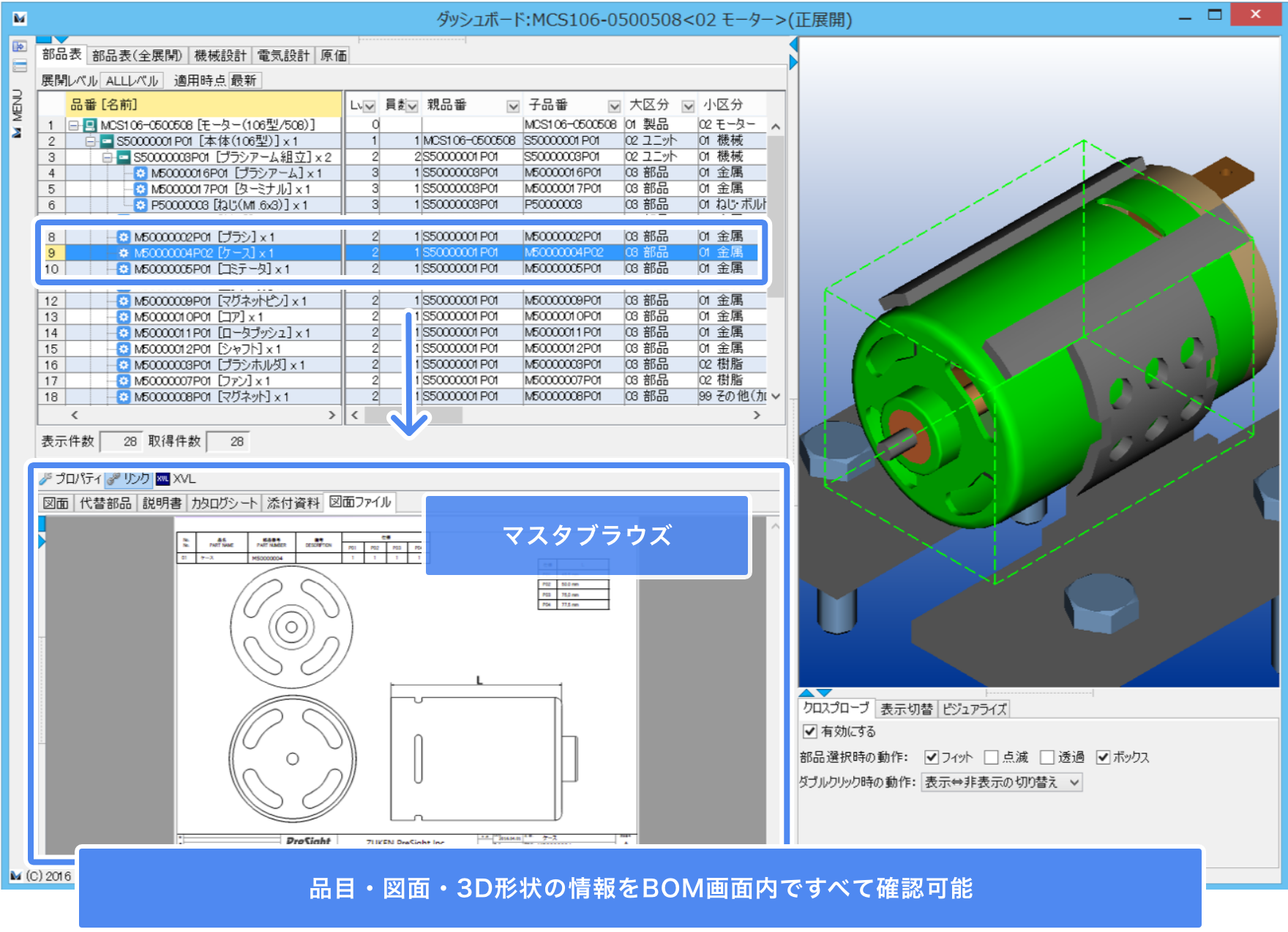

Ⅲ 設計資料が同一システム内に貯まり、かつ作成者も分かるので流用設計に役立つ!

お客様から「これもいつか叶えたいんだよねー」とお聞きする課題……それは「流用設計」です。

流用設計とは「過去に生産されたことがある製品の設計データを改良して新しい製品を設計する手法」のことなのですが、

これが意外と難しいのだと、現場の皆様から相談を受けます。

ド初心者だった頃は「普通に先人の知識を使った方が効率良いのでは?」と簡単に考えておりました。

では、何が流用設計を難しくしてしまっているのでしょうか?

この1年間たくさんのお客様とお話する中で特に多かったのが

・過去に使われた部品表や図面、部品が失われていて見つからない

・ベテランは知っているものの新人は設計図の存在を知らず一から設計してしまう

・独自のマイルールで作られており、他人が見てもよく分からない

・既存部品を自分専用の品番として登録してしまい他者が使えないようにしてしまっている

・Excelで管理しており、フォーマットや格納先が部署や人によってバラバラ

・とある計算結果だけが成果物として添付されているが、

計算の条件や経緯が分からないので他設計に流用できる数値なのかが分からない

このように、いわゆるブラックボックス化しているところが非常に多いということが

日々お客様とお話する中で分かってきております。

こういったことを防ぐためにも、システムで管理し常に最新バージョンを保ったうえで

「誰が」「いつ」「どこの何を使って」「どうやって」作られたものなのかを他者から見ても分かりやすい形で貯めていき、

活用していくという流れに繋げたいと思いませんか?

このように、部品だけではなく図面ファイル等の成果物等も部品表に紐づけて一画面で確認ができるので、

「この製品はどうしてこうなっている?」という情報が掴みやすいです。

またPLM上での部品表の新規作成だけではなくコピーも可能なので、

「この部品表を元にして仕向け品を作りたい」「マイナーチェンジ品を作りたい」といったことも容易に行えます。

システムの助けなしに流用設計をすぐに実行するのはなかなか難しいかもしれませんが、

ぜひシステム導入を流用設計実現のきっかけにしてほしいです!

おわりに

大きく3章に分けてコラムを書かせて頂きました。少しは皆様の参考になりましたでしょうか?

もっとコアでディープな使い方が知りたい方や「この程度の知識や悩みなら知っているぞ!」という方も

中にはいらっしゃったかと思います。

そんななか元ド初心者によるPLMのアレコレというコラムをここまでお読みいただき、誠にありがとうございました。

自分自身の振り返りも兼ねて執筆しておりましたので、

もし「こんな使い方も知っているよ」「ここでは触れられていないけどこんな悩みも現場では抱えているよ」

といったご意見・アドバイスがございましたらぜひぜひお聞かせください!

日本を支えている製造業の皆様へ、これまでもこれからも図研プリサイトとして何か一つでもお役に立てていれば幸いです。

今後ともよろしくお願いいたします。