ここだけ押さえておきたい!PDMとPLMの違い|設計効率化から全社最適化へ

製造業では「PDM」と「PLM」という言葉がよく使われます。しかし、この2つの違いを正確に説明しようとすると意外と難しく感じられるのではないでしょうか。

そもそもPDMとは、欧米のメカCADベンダーが自社のCADデータを管理するために開発したものが走りであると言われています。そこから変更管理やワークフロー管理といった機能を実装して進化し、2000年代に入ると、生産準備のマスタデータとなるBOM(部品表)の管理や、データ分析に強みを持つ製品などが現れます。この頃から各ベンダーはPDMではなく「PLMシステム」の呼称でシステムの提供を始めました。昨今「PLMシステム」として提供されている製品は、概ねこの「進化したPDM」のことを指しています。それにより、なおのこと両社の違いが曖昧になってしまっているというのが現状です。

そこで本記事では、あくまでもPLMだけを扱っているPLM専業ベンダーとしての視点から、PDMとPLMの違いを解説していきたいと思います。

まずはシンプルに、「PDM」と「PLM」とは?

PDMとは?(Product Data Management)

PDM(Product Data Management)は、製品データ―特に製品設計で扱う「CADデータ」や「図面」を正確かつ効率的に管理するための仕組みです。一般的に「PDM」といえば、CADデータ管理を中心としたPDMシステムそのものを指します。

PDMの中心となるのは、以下のような設計の基盤となるデータです。

このような設計部門の日常業務で扱う膨大なデータを整理し一元的に管理することで、設計変更の見落としや手戻りを防ぎ、設計部門の業務品質を安定させます。

また、多くのPDM製品では、CAD・図面に関連する仕様書や計算書といった設計図書をあわせて管理できる機能も備えています。こうした機能により、設計意図をより広い文脈で残すことが可能になり、後工程での理解促進やトレーサビリティ向上にも寄与します。

たとえば、個別受注型の企業において、納入した機械が「当時どのような意図で設計したのか」を振り返りたい場合、PDMに蓄積されたデータを参照することで、設計時点の判断や根拠を正しく把握できます。

つまりPDMは、設計者の“考えたこと”を記録し、後から読み取れるようにしておくための仕組みだと言えます。

PLMとは?(Product Lifecycle Management)

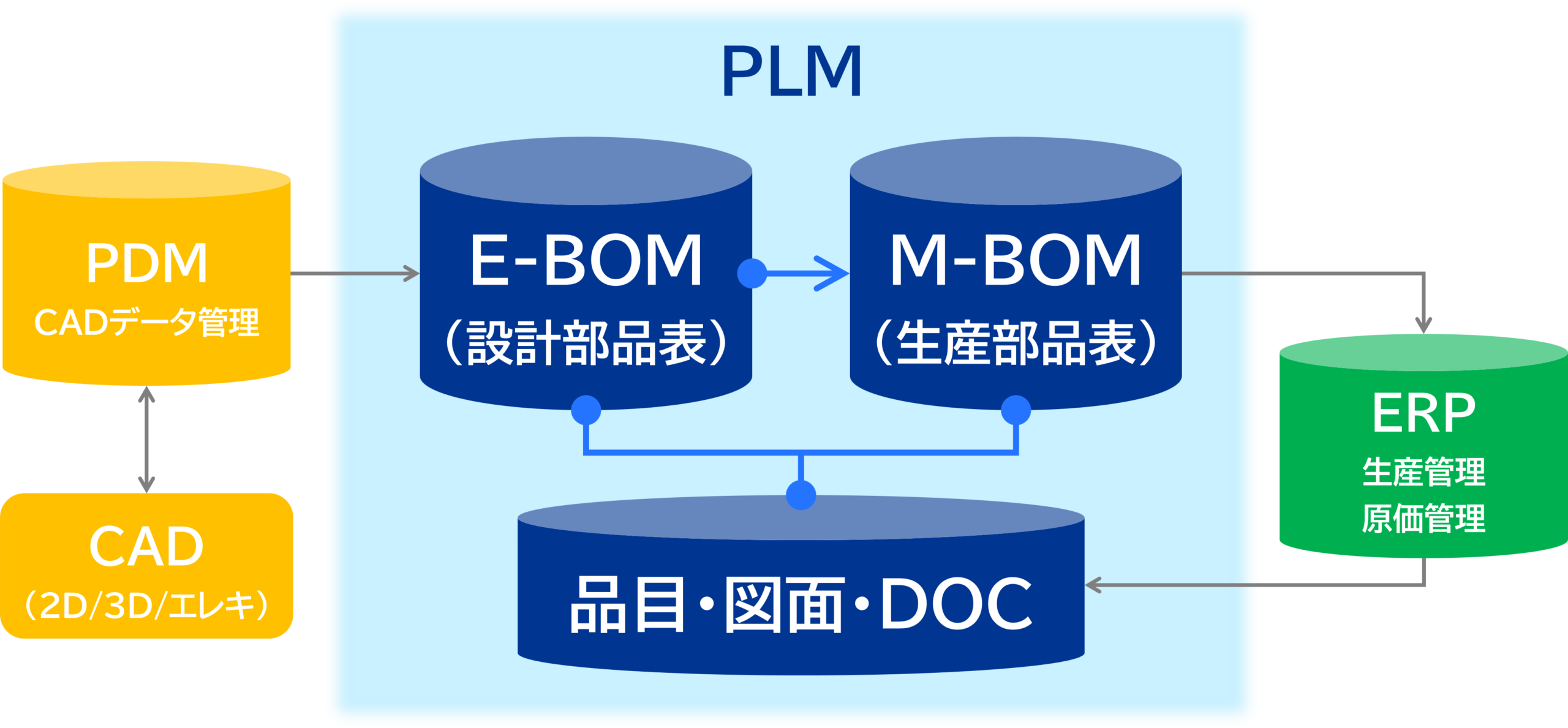

PLM(Product Lifecycle Management)は、製品ライフサイクル全体の情報を管理し、部門横断の業務を最適化するための仕組みです。対象は、製品企画・設計・試作・調達・製造・出荷・品質・サービス(保守)までと広範囲に及びます。

PLMの中心となるのは、製品の構成を表す BOM(Bill of Materials:部品表) です。BOMは、製品を構成する部品やサブアセンブリを階層構造で表したもので、設計・製造・調達・品質保証など、複数部門が共通の基準として扱える “共通言語” として機能します。

また、BOMを構成する部品(品目)には、名称・材質・型式・調達区分・原価・リードタイムといった品目に紐づく属性情報が存在し、PLMではこれらもあわせて管理します。

このようにPLMは、BOMと各品目に紐づく属性情報を統合して管理する仕組みであり、部門間の正確な情報共有や、企業全体の品質・コスト・納期(QCD)最適化に貢献しています。

つまりPLMは、製品情報をBOMに集約し、企業全体をつなぐ“部門横断の情報インフラ”であると言えます。

ここが一番の違い:「CADデータ中心」と「BOM中心」

PDMまでは“CADデータ”が中心

前述しましたが、PDMで管理するのは、CADデータや図面などの設計者が作るドキュメントです。そのため、

などの用途では便利ですが、他部門の方がPDMを見ようとすると、管理されている情報から設計者の意図を読み解く必要があり、どうしても一方向のコミュニケーションになってしまいます。

PLMになると“BOM(製品構成情報)”が中心に

一方、PLMでは、CADデータはあくまでBOMを構成する一要素となり、主役は「この製品はどんな部品から成り立つか」を表すBOMになります。

BOMは設計・製造・調達・品質・サービス部門・営業など全ての部門が理解できる、いわば共通言語として部署間における双方向のコミュニケーションを円滑にします。

BOMを管理するだけでなく、活用することで、設計→ 製造・調達への正確な情報連携はもちろん、逆にERP側から原価情報を設計へフィードバックすることもできます。PLMをうまく使うことでPDMでは難しかった双方向の情報伝達が実現し、製品ライフサイクルにおけるQCD+E等の全体最適の実現が可能になるのです。

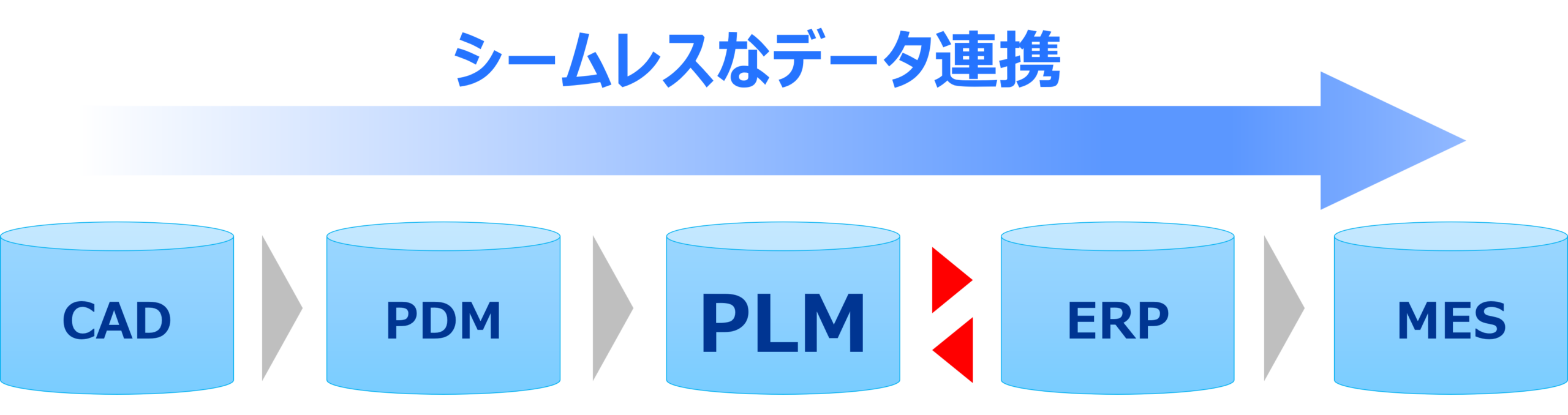

CAD(PDM)とERPをブリッジするのがPLM

別の観点から見ると、PDMとERPは扱う情報の性質がまったく違うことがわかります。

設計者が使うCADやPDMが扱うものの原点は、設計の諸元(パラメータ)そのものです。例えば、自動車用のヘッドランプを作る場合、完成車に合わせて、どういった形にするのかという見た目などの要求仕様もあれば、明るさ、色度、ハイビーム/ロービームの照射距離といったような法律で決まった仕様もあります。そういった全ての仕様を満たすよう、レンズ形状や、バルブを含めた部品選定など仕様検討を重ねた結果が、CAD、図面データとなっています。

つまり、設計者は諸元を設定し、それを実現するための製品情報を定めていく、いわば製品の「質の側面」を決めていると言えます。これらを扱うのがCADやPDMです。

一方、製造側が使っている、ERPは、原価・在庫・納期を含む経営資源(ヒト・モノ・カネ)を管理しています(特に製造の現場ではMES(Manufacturing Execution System:生産実行システム)でモノの管理) 。それぞれ、ラインに必要な要員や、員数や在庫数、それがいくらなのかといった、製品における「量の側面」を扱っていると表現できます。

設計者は「質的情報」を決め、製造・調達は「量的情報」を扱う——。

こういった情報間、システム間のギャップを埋めるのがBOMであり、だからこそPLMは、CAD(PDM)とERPをつなぐ“橋渡し役”としての役割を果たします。

そしてこれは、「PLMはCADを管理するシステムではなく、BOMを使ってコミュニケーションするための情報基盤」という、本質的な違いにほかなりません。

なぜ今、PDMだけでは限界が来るのか

PDMは設計部門の業務効率化に大きく貢献してきました。

しかし近年、多くの製造企業で「PDMだけでは限界がある」という課題感が顕在化しています。理由は単純で、製品開発に求められる前提条件が変化してきたからです。

ここでは、その背景と本質的な課題を整理します。

1. 情報が“一方向”でしか流れない

PDMに登録されたCADデータや図面を中心とした設計情報は、他部署から設計者の意図を“読み解く”形で参照されるため、コミュニケーションはどうしても一方向になってしまいます。

製造側が理解するには、

が必要となり、結果として、製造側が設計意図を読み取れない、人によって複数の解釈が発生してしまうといった問題が起こります。そのため、膨大なコミュニケーションコストがかかるだけでなく、手戻り、再設計、現場での修正・改造といった、無駄な実作業が発生してしまうのです。

そういった問題をなくしていくためにも、「後工程はお客様」という考えのもと、設計側が積極的に伝えやすい形、ここで言えばBOMという共通言語に翻訳することで、理解のズレを減らし、双方向のコミュニケーションを円滑に行える環境を実現することが大事です。

2. 部門ごとにデータが分断される

PDMは設計データを管理する仕組みですが、製造・調達・品質・保守といった他部門に展開されないことも往々としてあります。そのため、設計変更情報が後工程に正しく伝わらないケースがあります。

たとえば、

こうしたズレが起きるのは、“PDMから先の仕組みが存在しない”ことが原因です。

PLMはBOMを軸に情報を同期させることで、設計変更 → BOM更新 → ERP・製造への反映という流れを一気通貫で実現します。これにより、設計と製造・調達の間で情報の不整合がなくなり、手戻りや無駄なコストを防ぐことができます。

3. 原価や納期の観点が設計に戻らない

PDMは設計に関する情報を管理する仕組みであり、原価・在庫・納期といったERP側の情報は扱いません。そのため、設計者はこうした情報を確認できず、結果として、「いくら儲かるのか」「どのくらいコストがかかるのか」を把握できていないまま設計を進めてしまうケースが多く見られます。このような環境にある企業では本来利益に直結する原価企画の推進が不可能となり、いわば見切り発車や半ば博打のような形での受注決断を強いられます。企業にとって大きなリスクを抱えることになるのです。

原価企画を可能にするためには、ERP側の情報を設計に戻す仕組みが不可欠です。ERPは法人税の申告や株主への利益報告など、企業経営に必要な情報を管理するシステムですが、単体では期間損益しか把握できず、製品ごとのプロダクト損益を確認することはできません。つまり、どの製品が黒字だったのか、赤字だったのかを振り返ることができないのです。特に赤字製品の場合、同じ失敗を繰り返さないためには明確な数字が必要ですが、現状ではそれが見えないという課題が発生してしまうのです。

そこでPLMの役割が重要になります。PLMはBOMを介してERP側の情報を設計にフィードバックできるため、設計段階での原価企画を実現します。これにより、企業は製品ごとの収益性を把握しながら、より戦略的な意思決定を進めることが可能になるのです。

まとめ|PDMは「設計効率化」、PLMは「全社最適化」

ここまで見てきた通り、PDMとPLMは似た言葉に聞こえるものの、担う役割と視点は大きく異なります。

PDMは、CADデータや図面を中心とした設計情報を正しく管理するための仕組みです。設計変更の履歴管理や承認フロー、最新版管理など、設計部門内の業務を効率化し、手戻りを防ぐ役割を果たしてきました。

一方PLMは、製品企画から設計、調達、製造、出荷、品質、サービスに至るまで、製品ライフサイクル全体をカバーする情報基盤です。BOMを中心に情報を整理することで、設計と製造が同じ言語でコミュニケーションできる環境を整え、全体最適を実現します。

言い換えるなら、

PDMの主役は「CAD」

PLMの主役は「BOM」

という違いがすべての差につながっています。

PDMが設計者の視点で情報を残す仕組みだとすれば、PLMは企業全体が同じ情報を基に意思決定し、価値を出していくための仕組みです。

製品開発が複雑化し、原価・納期・品質を事前にコントロールする必要性が高まる今、PDMからPLMへ視点を広げることは、多くの製造企業にとって避けられないテーマとなっています。

当社PLMソリューションの特長

当社の PLM ソリューションでは、BOMと品目情報を基盤とした製品情報の一元管理を実現し、部門横断の業務を標準化するための機能を提供しています。設計・調達・製造・品質といった複数部門が同じ構成情報を参照できるため、設計変更の確実な伝達や原価・納期を踏まえた意思決定が可能になります。

たとえば、アロカ株式会社様では、当社PLMソリューションを導入いただいた効果として、下記4点を挙げていただきました。

加えて、当社のPLMソリューション「Visual BOM」 は、ラティス・テクノロジー社が開発した世界最高水準の3Dデータ軽量化技術であるXVLテクノロジー※1とBOMを融合したことで、BOMのビジュアライゼーションを実現しています。平たく言うと、一般的なPLMが持つ「BOM管理」に加え、3Dデータを同時に参照できるというところが大きな特長です。

同時参照と言っても、ただウィンドウを横並びに表示させているのとは違い、部品ごとに1点1点書き出したものを組み合わせるという描画方式まで新規開発しているため、BOMと3D形状の双方向ハイライト表示(クロスプロービング)や、3D形状による類似部品の検索など、3Dデータを活用した様々な独自機能を有しています(特許取得)。

これにより、BOMという共通言語に、3Dという“視覚情報”が加わり、PLM本来の役割である部門間のコミュニケーションの質が格段に向上します。